§ 47. Монтажные заводы

Главное направление в организации крупных заготовительных производств — строительство монтажных заводов, обслуживающих большое количество монтажных организаций. Монтажные заводы выпускают:

укрупненные узлы из трубных заготовок стальных и чугунных труб для систем отопления, водоснабжения, газоснабжения, канализации, водостоков и обвязок котельных, центрально-тепловых пунктов, насосных, бойлерных и др.;

воздуховоды и фасонные части к ним из листовой стали для систем вентиляции и кондиционирования воздуха;

емкости и металлоконструкции из листовой и сортовой стали;

нестандартные фланцы для стальных труб и воздуховодов, средства крепления трубопроводов из стальных, чугунных и пластмассовых труб, а также и вентиляционных воздуховодов;

укомплектованные нагревательные приборы.

Кроме того, на монтажных заводах собирают агрегаты, состоящие из насосов и вентиляторов с электродвигателями, производят ремонт монтажного инструмента и изготовление приспособлений для производства монтажных работ.

Технология производства на монтажных заводах ведется по операционному, поточно-операционному или конвейерному методу.

При операционном методе изделия обрабатывают на станках раздельно по операциям, но в произвольной последовательности, при этом рабочий выполняет не одну, а несколько операций.

Поточно-операционный метод характеризуется расчленением всех заготовительных и монтажных работ на отдельные операции, выполняемые в технологическом потоке специализирующимися на определенных операциях рабочими. Технологический поток организуется так, чтобы рабочему не приходилось делать лишних движений при обработке деталей.

При конвейерном методе производства строгая последовательность выполнения операций становится принудительной, так как обрабатываемые изделия движутся на конвейере от одной операции к другой; рабочие места при этом постоянные и строго фиксированные.

Современный монтажный завод заготовок для санитарно-технических систем состоит из:

трубозаготовительного цеха монтажных узлов из стальных труб диаметром до 50 мм с отделениями типовых трубных деталей и подготовки арматуры;

трубозаготовительного цеха сварных монтажных узлов из стальных труб диаметром более 50 м;

трубозаготовительного цеха монтажных узлов из чугунных канализационных и пластмассовых труб;

цеха заготовки воздуховодов, фасонных частей и других изделий для систем вентиляции;

котельно-сварочного цеха по изготовлению емкостей, металлоконструкций и других изделий;

механического и кузнечно-прессового цехов;

отделения комплектации нагревательных приборов;

отделения огрунтовки готовых изделий.

При изготовлении трубных заготовок из труб диаметром до 50 мм принимают такую последовательность производственных операций: разметка труб по монтажным чертежам или эскизам с натуры; перерезка труб; раззенковка их; нарезание или накатывание коротких и длинных резьб; гибка труб; комплектование заготовительных трубных деталей соединительными частями и арматурой; сборка трубных узлов на резьбах или на сварке; испытание на плотность и упаковка в транспортабельные пакеты или в контейнеры.

Для выполнения этих операций трубозаготовительный цех оборудован необходимыми станками, приспособлениями и инвентарем: отрезными, нарезными и гибочными станками, разметочными и сборочными верстаками, стеллажами для труб, стендами для испытания заготовленных узлов, сварочными аппаратами, механизированным горизонтальным и вертикальным транспортом, конвейерами для перемещения трубных заготовок.

Первая операция заготовки труб — разметка. Применяют два способа разметки труб. При одном способе рабочий размечает детали разных диаметров по каждому эскизу в отдельности. При другом способе слесарь одновременно размечает по нескольким эскизам детали одинакового диаметра труб, затем следующего диаметра и т. д. Это уменьшает количество отходов и ускоряет работу, так как освобождает рабочего от необходимости брать со стеллажа для каждого отдельного эскиза трубы разных диаметров. От выбранного способа разметки зависит дальнейший технологический процесс заготовки трубопровода.

Заготовку трубопровода для санитарно-технических систем ведут по поточно-операционному методу с применением конвейеров. Обрабатываемая деталь передается конвейером от операции к операции, начиная с перерезки труб и кончая сборкой в узел.

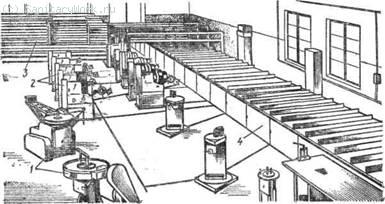

Общий вид трубозаготовительного цеха с конвейером показан на рис. 87.

Рис. 87. Цех для заготовки узлов санитарно-технических систем:

1 — трубогибочные станки, 2 — трубонарезные станки, 3 — бункер для труб, 4 — конвейер для заготовок санитарно-технических систем

Трубы со склада подаются в цех и укладываются на стеллаж-бункер 3 суточного запаса. Трубы из бункера 3 в соответствии с замерным эскизом поступают на разметочный стол трубоотрезного станка, где рабочий отмечает место перерезания трубы. После этого слесарь включает трубоотрезной станок и перерезает трубы на весь комплект заготовок по данному эскизу. На конце труб он наносит условный знак — требуемый вид обработки — и сбрасывает их в желоб трубоотрезного станка. Затем комплект труб вместе с эскизом сбрасывают в ячейку конвейера, который все время движется и доставляет детали к трубонарезным станкам 2.

После нарезки трубы конвейером подаются к трубогибочным станкам 1. На одном из них изгибают трубы диаметром до 25 мм, а на другом — диаметром до 50 мм. Далее заготовки собирают в монтажные узлы согласно эскизам, навертывают на трубы фасонные части, а также арматуру.

Собранные узлы трубопроводов конвейером доставляются к месту опрессовки их сжатым воздухом на герметичность в ванне с водой. После опрессовки узлы поступают на верстак для комплектования, при котором проверяют соответствие эскизу деталей узла, добавляют необходимые стандартные детали (например, сгоны) и комплектуют этажестояк. Проверенные и скомплектованные детали связывают проволокой в пакет, привязывают к нему металлическую бирку с шифром этажестояка, а затем электрической талью по монорельсу направляют на склад готовой продукции.

При изготовлении сварных узлов детали трубопровода снимают с конвейера и помещают на секционный стеллаж, откуда подают к сверлильному станку, где сверлят отверстия для приварки муфт. От сверлильного станка детали подают в кабину сварщика для приварки муфт. После сварки детали передают для навертывания арматуры, а затем на конвейеры для опрессовки.

В отделение комплектации радиаторы доставляют в контейнерах на тележке для перегруппировки их на механизме ВМС-111М, затем их опрессовывают и укладывают в контейнер готовой продукции.

В цехи по обработке чугунных канализационных труб трубы и фасонные части завозят и укладывают в стеллажи. Отсюда трубы поступают на разметочные верстаки для разметки по эскизу, а затем к станкам для перерезки и перерубки. После этого заготовленные детали труб и фасонные части на сборочных верстаках по эскизам собирают в узлы и заделывают раструбы.

После необходимой выдержки узлы укладывают на стеллажи, откуда направляют на склад готовой продукции. Такой же технологический процесс заготовки трубопровода применяют в случае отсутствия конвейера, но при этом детали передают от операции к операции специальными тележками, передвигаемыми вручную, или посредством подвесных корзин, перемещаемых электрической талью по монорельсу.

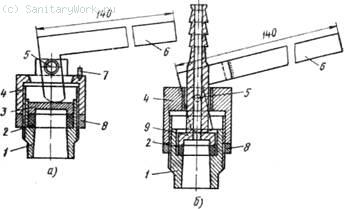

Собранные детали и узлы или линии трубопровода, чтобы определить неплотность в соединениях, испытывают воздухом в ванне, наполненной водой. Для этой цели концы заготовки закрывают заглушками, из которых одна глухая (рис. 88,а), а вторая сквозная (рис. 88, б) с отверстием для подачи воздуха от компрессора. Заглушённую деталь опускают в ванну с водой, после чего открывают кран на воздушном шланге, соединенном с компрессором. Появившиеся воздушные пузырьки указывают места неплотного соединения деталей. Закрытие концов деталей заглушками с резьбой отнимает много времени. Более удобными являются быстросменные эксцентриковые заглушки. Их свободно надевают на конец трубы и закрывают, просто нажимая на эксцентриковую ручку.

Рис. 88. Эксцентриковые заглушки: а —глухая, б — сквозная; 1 — корпус, 2 — резиновое кольцо, 3 — упорный поршень, 4 —крышка, 5 — ось, 6 — эксцентриковая ручка, 7 — упор, 8— контр' гайка, 9 — штуцер

Детали и узлы санитарно-технических систем должны быть испытаны на месте их изготовления:

детали и узлы трубопроводов систем отопления — гидравлическим давлением 0,8 МПа или пневматическим давлением 0,15 МПа;

детали и узлы трубопроводов систем холодного и горячего водоснабжения — гидравлическим давлением 1 МПа или пневматическим давлением 0,15 МПа, смывные и переливные трубы — гидравлическим давлением 0,2 МПа или пневматическим 0,15 МПа;

детали и узлы стальных трубопроводов, предназначенные для заделки в отопительные панели, — гидравлическим давлением 1 МПа.

Продолжительность гидравлического или пневматического испытания деталей и узлов трубопроводов 1— 2 мин. Обнаруженные при испытаниях неплотности трубопроводов должны быть устранены.

В трубозаготовительном цехе чугунных трубопроводов собирают монтажные узлы систем хозяйственно-фекальной и ливневой канализации. Технологический процесс в цехе организуется по поточно-операционному методу в такой последовательности: размечают трубы и фасонные части на верстаке: перерубают трубы и фасонные части на специальном механизме; собирают узлы на стенде-карусели; заделывают раструбные стыки, кроме монтажных. Монтажные узлы укомплектовывают средствами крепления и задвижками, если они предусмотрены по проекту.

В этом же цехе (обособленное помещение) заготовляют пластмассовые трубопроводы для систем канализации и водостоков.

Приступая впервые к выполнению работы на монтажном заводе, молодой рабочий должен получить от мастера подробные указания о правилах и приемах безопасного ее выполнения. Работать можно только на исправных станках и механизмах. Все вращающиеся части станка и механизма — зубчатые колеса, шкивы, ременные передачи — должны иметь прочно укрепленное ограждение. Нельзя надевать и переводить на ходу приводные ремни и касаться вращающихся частей, так как при этом можно получить ранение.

Рабочий инструмент и обрабатываемые детали нужно прочно укреплять на станке до его пуска. Менять рабочий инструмент, устанавливать и укреплять обрабатываемые детали, чистить и смазывать станок, убирать стружку и опилки можно только после остановки станка. Нельзя передавать или принимать инструмент или заготовку через станок во время его работы.

Станки и электрооборудование должны иметь защитное заземление. У рубильников для пуска электродвигателей станков и механизмов не должно быть оголенных проводов, они должны быть защищены кожухами и заземлены. При прекращении работы станок следует остановить, рубильник выключить, а рабочий инструмент отвести от отрабатываемой детали,